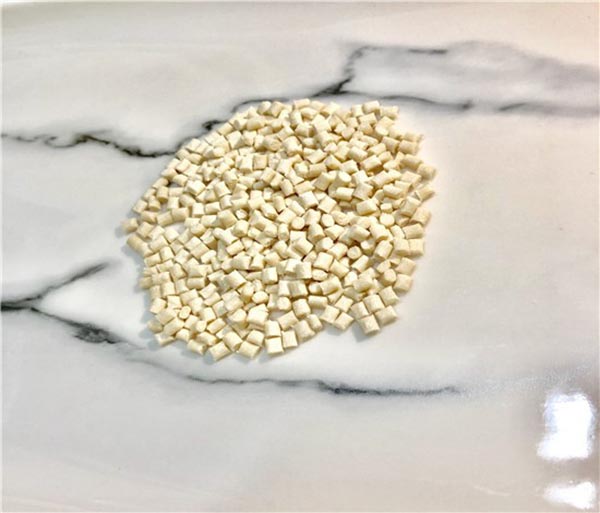

РРО

Виконання РРО

Поліфеніловий ефір - це полі2, 6-диметил-1, 4-феніловий ефір, також відомий як поліфенілокси, поліфеніленоксиол (PPO), модифікований поліфеніловий ефір, модифікований полістиролом або іншими полімерами (MPPO).

PPO — це різновид конструкційного пластику з чудовими комплексними характеристиками, вищою твердістю, ніж PA, POM, PC, високою механічною міцністю, хорошою жорсткістю, хорошою термостійкістю (температура термічної деформації 126 ℃), високою стабільністю розмірів (швидкість усадки 0,6%) , низьке водопоглинання (менше 0,1%). Недоліком є те, що ультрафіолет нестійкий, висока ціна і невелика кількість. PPO нетоксичний, прозорий, відносно невеликої щільності, з чудовою механічною міцністю, стійкістю до релаксації напруги, стійкістю до повзучості, термостійкістю, водостійкістю, стійкістю до водяної пари.

У широкому діапазоні температур, діапазоні коливань частоти хороші електричні характеристики, відсутність гідролізу, швидкість усадки при формуванні невелика, легкозаймиста з самозайманням, стійкість до неорганічної кислоти, лугу, стійкість до ароматичних вуглеводнів, галогенованих вуглеводнів, масла та інших поганих характеристик, легке набухання або розтріскування під напругою, основним недоліком є погана ліквідність плавлення, труднощі з обробкою та формуванням, більшість практичного застосування для MPPO (суміш або сплав PPO).

Технологічні характеристики РРО

PPO має високу в'язкість розплаву, погану ліквідність і високі умови обробки. Перед обробкою необхідно висушити протягом 1-2 годин при температурі 100-120 ℃, температура формування становить 270-320 ℃, контроль температури форми доречний при 75-95 ℃, а обробка формування за умови «високого температура, високий тиск і висока швидкість». У процесі виробництва цього пластикового пива легко створити структуру потоку струменів (змійку) перед соплом, а канал потоку сопла є кращим.

Мінімальна товщина коливається від 0,060 до 0,125 дюйма для стандартних формованих деталей і від 0,125 до 0,250 дюйма для структурних пінопластових деталей. Займистість коливається від UL94 HB до VO.

Типовий діапазон застосування

PPO та MPPO в основному використовуються в електронних приладах, автомобілях, побутовій техніці, офісному обладнанні та промисловому обладнанні тощо, використовуючи термостійкість MPPO, стійкість до ударів, стабільність розмірів, стійкість до стирання, стійкість до відшарування;

PC

Продуктивність ПК

PC є різновидом безформного, без запаху, нетоксичного, високопрозорого безбарвного або злегка жовтого термопластичного інженерного пластику з чудовими фізико-механічними властивостями, особливо чудовою ударною стійкістю, високою міцністю на розрив, міцність на вигин, міцність на стиск; Хороша в'язкість, хороша жаро- та атмосферостійкість, легке фарбування, низьке водопоглинання.

Температура термічної деформації ПК становить 135-143 ℃, повзучість невелика, а розмір стабільний. Він має хорошу тепло- та низьку температурну стійкість, стабільні механічні властивості, стабільність розмірів, електричні властивості та вогнестійкість у широкому діапазоні температур. Його можна використовувати протягом тривалого часу при -60~120 ℃.

Стійкий до світла, але не стійкий до ультрафіолетового світла, хороша атмосферостійкість; Маслостійкість, кислотостійкість, стійкість до лугів, окислювальна кислота та амін, кетон, розчинний у хлорованих вуглеводнях та ароматичних розчинниках, пригнічує бактеріальні характеристики, вогнезахисні характеристики та стійкість до забруднення, тривалий час у воді легко спричинити гідроліз та розтріскування, недоліком є через погану втомну міцність, легко виробляти розтріскування під напругою, погану стійкість до розчинників, погану плинність, погану зносостійкість. Лиття під тиском ПК, екструзія, формування, видування, друк, склеювання, покриття та механічна обробка, найважливішим методом обробки є лиття під тиском.

Технологічні характеристики ПК

PC матеріал є більш чутливим до температури, його в'язкість плавлення з підвищенням температури та значно зменшується, швидший потік, не чутливий до тиску, щоб покращити його ліквідність, використовувати метод нагрівання. Матеріал PC перед обробкою повністю висохне (120 ℃, 3~4 години), вологість повинна контролюватися в межах 0,02%, обробка слідів води при високій температурі змусить продукти виробляти каламутний колір, срібло та бульбашки, PC за кімнатної температури має значну потужність форсувати високу пружну деформацію. Висока ударна в'язкість, тому це може бути холодне пресування, холодне витягування, холодне пресування та інші процеси холодного формування. Матеріал ПК слід формувати в умовах високої температури матеріалу, високої температури форми, високого тиску та низької швидкості. Для менших литників слід використовувати низькошвидкісне впорскування. Для інших типів литників слід використовувати високошвидкісне впорскування.

Контроль температури прес-форми 80-110 ℃ краще, температура формування 280-320 ℃ є відповідною.

Типовий діапазон застосування

Трьома сферами застосування ПК є скляна промисловість, автомобільна промисловість та електроніка, електротехнічна промисловість, за якими йдуть частини промислового обладнання, оптичні диски, цивільний одяг, комп’ютерне та інше офісне обладнання, медичне та охорона здоров’я, кіно, дозвілля та захисне обладнання

PBT

Продуктивність PBT

PBT є одним із найміцніших інженерних термопластичних матеріалів, це напівкристалічний матеріал, який має дуже хорошу хімічну стабільність, механічну міцність, електроізоляційні характеристики та термостабільність. Ці матеріали мають добру стабільність у широкому діапазоні умов навколишнього середовища, а характеристики поглинання вологи PBT дуже слабкі.

Температура плавлення (225% ℃) і температура деформації при високій температурі нижчі, ніж у ПЕТ. Температура розм'якшення Veka становить близько 170 ℃. Температура склування становить від 22 ℃ до 43 ℃.

Завдяки високій швидкості кристалізації PBT, його в'язкість дуже низька, а час циклу обробки пластикових деталей, як правило, низький.

Технологічні характеристики PBT

Висихання: цей матеріал легко гідролізується при високих температурах, тому важливо висушити його перед обробкою. Рекомендовані умови сушіння на повітрі - 120C, 6-8 годин, або 150℃, 2-4 години. Вологість повинна бути не менше 0,03%. При використанні гігроскопічної сушарки рекомендований режим сушіння становить 150 °C протягом 2,5 годин. Температура обробки становить 225~275 ℃, а рекомендована температура 250 ℃. Для непідсиленого матеріалу температура форми становить 40 ~ 60 ℃.

Порожнина охолодження форми повинна бути добре сконструйована, щоб зменшити вигин пластикових частин. Тепло втрачається швидко і рівномірно. Рекомендується, щоб діаметр охолоджувальної порожнини форми становив 12 мм. Тиск упорскування помірний (максимум до 1500 бар), а швидкість впорскування має бути якомога швидшою (оскільки PBT швидко твердне).

Направляюча та шиберна: для збільшення передачі тиску рекомендується використовувати круглу направляючу.

Типовий діапазон застосування

Побутова техніка (леза для обробки харчових продуктів, компоненти пилососів, електричні вентилятори, корпуси фенів, кавовий посуд тощо), електричні компоненти (перемикачі, корпуси електроприводів, блоки запобіжників, клавіші комп’ютерної клавіатури тощо), автомобільна промисловість (ґрати радіаторів, панелі кузова, ковпаки коліс, компоненти дверей та вікон тощо.

Час розміщення: 18-11-22